АСУ ТП «Ветрол» для турбокомпрессорной станции (К-250)

|

2016-2017 г. Назначение системы Система автоматизированного управления предназначена для управления группой турбокомпрессорных агрегатов К-250. Система управления внедрена с целью замены выработавшей свой ресурс системы контроля и управления турбокомпрессорной станции по программе технологического перевооружения завода. Основные задачи модернизации:

Объект автоматизации Объект автоматизации представляет собой одну компрессорную станцию ООО «Энергоцентр «ИРКУТ», в состав которой входят:

|

Функции системы

- Возможность группового управления компрессорами;

- Пошаговые программы пуска и останова компрессоров с возможностью автоматического их выполнения;

- Автоматическое регулирование производительности каждого компрессора по изменению нагрузки как в одиночном режиме, так и при работе в группе;

- Автоматическое регулирование производительности на границе зоны помпажа;

- Аварийный останов компрессора с предварительной разгрузкой при возникновении нештатной ситуации или срабатывании технологической защиты;

- Автоматическое управление вспомогательными подсистемами компрессора (система охлаждения, система смазки и др.) в составе:

- Подогрев масла;

- Автоматическое управление температурой и давлением охлаждающей воды;

- Контроль и автоматическое управление воздушным фильтром;

- Контроль вибрации подшипников;

- Автоматический сброс конденсата;

- Автоматический запуск вентиляторов градирни;

- Плавный пуск электродвигателей;

- Выносная аварийная световая и звуковая сигнализация.

- Автоматическое отслеживание нештатных ситуаций, своевременное оповещение оперативного персонала и контроль его действий;

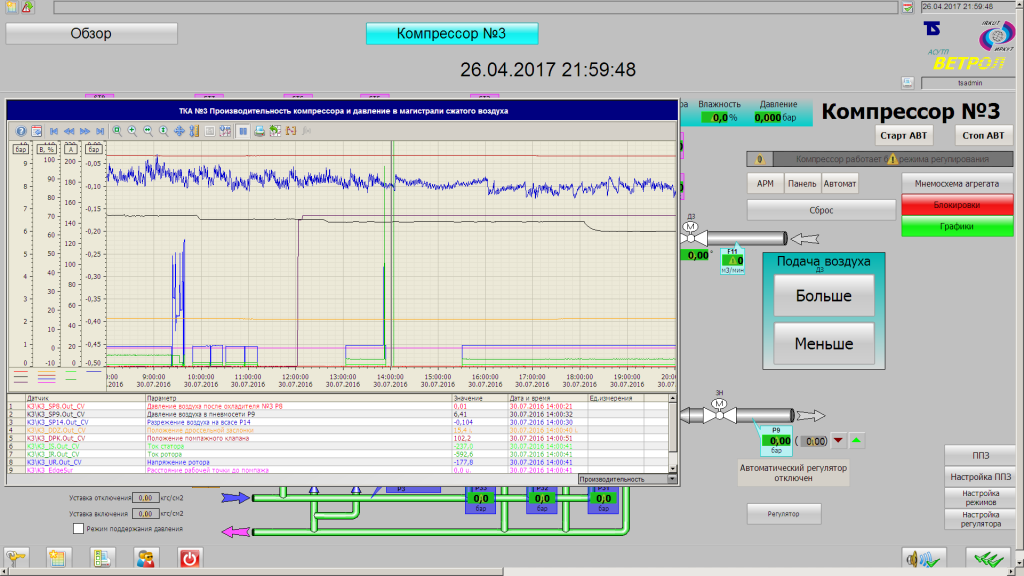

- Ведение текущего архива глубиной 5 лет. Возможность представления данных в виде таблиц Excel и Access.

- Регистрация всех событий, в том числе действий оперативного и технологического персонала, с целью последующего разбора.

Требования к видам обеспечения

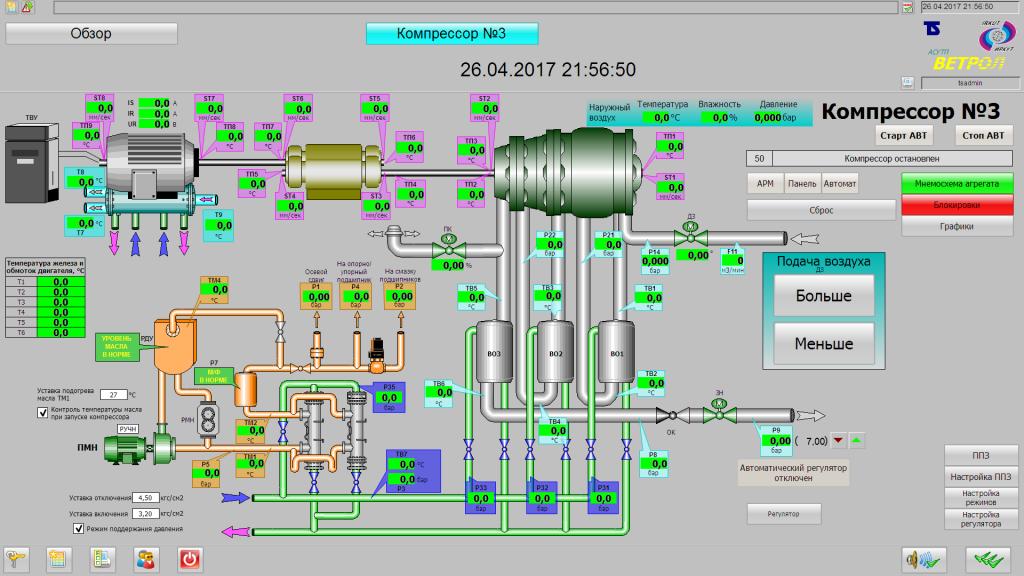

Требования к автоматизированному рабочему месту (АРМ) оператора

Для отображения хода технологического процесса в виде мнемосхем, оперативного управления компрессорами, ввода уставок и просмотра сводок и отчетов должно быть организовано двухмониторное автоматизированное рабочее место оператора-технолога. АРМ оператора выполняется в корпусе промышленного исполнения и с ИБП.

Программное обеспечение (АРМ, сервер) должно состоять из серверного и клиентского приложений и не должно содержать лицензируемые программные компоненты.

Программное обеспечение (АРМ, сервер) должно выполнять все функции верхнего уровня системы (архивирование параметров, аварийных событий и действий оператора, просмотр трендов, подготовку отчетов, дистанционное управление агрегатом).

В состав поставки АРМ должен входить Web-сервер и «тонкий» клиент. Тонкий клиент должен запускаться в интернет-обозревателе (Firefox, Chrome, Opera, IE, мобильные устройства) и предоставлять весь функционал АРМа на неограниченное количество компьютеров и мобильных устройств.

Требования к компьютерам АРМ

Исполнение АРМ - промышленный компьютер.

Требования к контроллерам

Система управления компрессорами должна быть выполнена на базе программируемого контроллера S7-1500, производства Siemens. Базовая система должна содержать оборудование фирмы Siemens (контроллер, модули ввода-вывода, панель оператора) и программное обеспечение, разработанное в среде TIA.

Требования к надежности

Система управления компрессорной станцией должна быть как восстанавливаемая и ремонтопригодная система, рассчитанная на длительное функционирование. Срок службы системы должен быть не менее 10 лет. Должна иметься возможность продления этого срока путем замены отслуживших элементов новыми.

Наработка на отказ не менее 4,0104 часов

Требования к достоверности

Система управления компрессорной станцией должна иметь диагностику наличия питающего напряжения и исправности всех устройств.

Система должна иметь защиту от источников радиоизлучения, находящихся в непосредственной близости от датчиков и шкафов контрольно-измерительной аппаратуры, - диапазон от 140 до 900 Мгц при мощности до 3 Вт

Требования к условиям эксплуатации

Температура окружающего воздуха 15-35°С

Относительная влажность при температуре 25°С 50-80%

Атмосферное давление 85-106,7 кПа

Состав технических средств

- Силовые шкафы (ШС) и шкафы управления (ШУ): система управления отдельно взятым агрегатом представляет собой 2 шкафа: управления (ШУ) и силовой (ШС) со степенью защиты IP54. Для реализации функции группового регулирования работой компрессорной станции устанавливается дополнительно общестанционный шкаф управления (ОШУ). Для обеспечения местного управления для каждого компрессора должна быть предусмотрена жидкокристаллическая графическая операторская панель.

- Комплект быстродействующих приводов для эффективного управления дроссельной заслонкой и противопомпажным клапаном со временем хода не более 10 сек. (для противопомпажного клапана);

- Устройства нижнего уровня программно-технического комплекса (контроллеры, устройства связи с объектом):

Нижний уровень программно-технического комплекса должен быть реализован на базе программируемого контроллера SIMATIC S7-1500. - Устройства верхнего уровня программно-технического комплекса: операторские, расчетные, архивные станции. Для управления компрессорной станцией должно быть организовано резервированное двухмониторное автоматизированное рабочее место оператора-технолога.

В составе новой системы управления компрессорной станцией были установлены новые устройства:

- устройство плавного пуска 6 кВт на электродвигатели турбокомпрессоров, позволяющее выполнять поочередный запуск трех двигателей;

- ТЭН для подогрева масла на каждом компрессоре;

- устройство сброса конденсата на каждом компрессоре.

- электромагнитные клапаны на подпитку насосов;

- электромагнитные клапаны на сброс воздуха при запуске насосов

В составе новой системы управления компрессорной станцией заменили следующие узлы:

- щит управления вентиляторами градирни;

- 3 возбудителя для компрессоров на основе микропроцессорной техники

- щит управления насосами;

- более 50 задвижек

В составе новой системы управления компрессорной станцией установили новые датчики:

- датчики для контроля температуры подшипников на каждый турбоагрегат;

- датчики для контроля вибрации подшипников на каждый турбоагрегат;

- датчики контроля вибрации подшипников (8 точек):

- датчики контроля масла;

- датчики контроля воздуха;

- датчики контроля воды.

Состав работ

Выполнен полный объем работ по замене системы контроля и управления турбокомпрессорной станцией «под ключ»:

- Проектирование;

- Закупка оборудования и материалов;

- Поставка оборудования на завод;

- Демонтаж старого оборудования;

- Монтаж нового оборудования;

- Обучение наладочного и эксплуатационного персонала;

- Пусконаладка оборудования;

- Разработка и поставка эксплуатационной документации;

- Сдача оборудования в промышленную эксплуатацию.