Транспортирование сыпучих материалов

Статья посвящена памяти друга, учителя и просто хорошего человека – Концура Евгения Петровича и его работам.

А.Н. Купцов, П.А. Демыкин,

инженеры-технологи компании «ТоксСофт»

Более 15 лет компания «ТоксСофт» занимается разработкой, изготовлением и внедрением систем автоматизированной транспортировки сыпучих материалов. Приобретен огромный опыт по созданию систем транспортировки чистого и фторированного глинозема, углеродосодержащих материалов, материалов после газоочистки, цемента и других сыпучих материалов, используемых или получаемых в металлургии и других отраслях промышленности.

Системы транспорта сыпучих материалов построены на основе аэрожелобов и оснащенные интеллектуальной системой управления. Технические решения конструкции систем защищены патентами и авторскими свидетельствами и конкурентоспособны на мировом уровне.

Основными, приоритетными направлениями при создании систем транспорта сыпучих материалов для нас являются:

- Обеспечение модульности (гибкость, стандартизация) элементов системы и легкого технического обслуживания;

- Возможность размещения систем в действующем производстве (независимо от давности постройки зданий и загромождености действующим оборудованием);

- Возможность транспортировки сыпучих материалов с использованием минимальных углов наклона желобов, а иногда практически в горизонтальном направлении, на большие (более 200 метров) расстояния;

- Минимизация размеров оборудования системы без потери ее производительности;

- Минимизация энергозатрат, полный контроль над процессом транспортировки, возможность оперативного вмешательства при возникновении критических или аварийных ситуаций;

- Безусловное выполнение требований заказчика.

Системы транспорта сыпучих материалов разрабатываются «под ключ» и включают весь необходимый комплект оборудования. Это и сами аэрожелоба, разгрузочные (входные и выходные) устройства, дутьевые агрегаты, строительные узлы, монтажные приспособления, элементы автоматизации нижнего и верхнего уровня, программное обеспечение, а при необходимости и внедрение системы в действующие системы изготовленные другими поставщиками. При внедрении систем производится шеф-монтаж, пусконаладочные работы, а также авторское сопровождение и обучение персонала заказчика. В статье демонстрируются различные варианты систем транспорта сыпучих материалов, разработанных за 10-летний период. Приводятся оригинальные решения сложных технических проектов, анализируются особенности этапов создания, пуско-наладки и внедрения систем на ряде производств.

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ

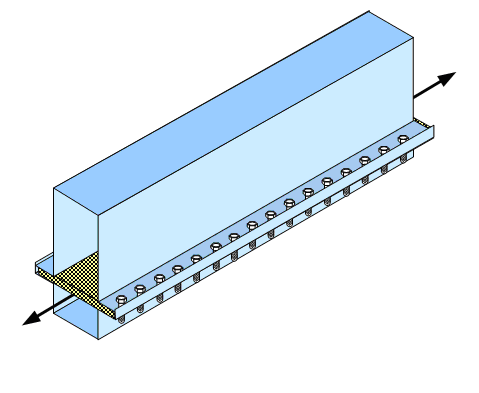

Конструкция аэрожелоба известна достаточно давно и используется в различных отраслях. Аэрожелоб представляет собой трубу круглого или прямоугольного сечения разделенную вдоль по высоте на две полости пористой перегородкой. Верхняя полость для транспортировки материала (цемент, зерно, и др. сыпучие или порошкообразные вещества), и нижнюю, для подачи в нее дутьевого воздуха. При прохождении дутьевого воздуха через пористую перегородку и материал, последний «ожижается», т.е. приобретает свойства близкие к жидкости, что позволяет ему двигаться по ее законам.

Ширина материальной полости и количество дутьевого воздуха, а также угол наклона аэрожелоба определяют его производительность. Для уменьшения затрат на постройку и эксплуатацию необходимо четко соотносить размеры аэрожелоба с его производительностью. Излишняя производительность приводить к необоснованным затратам. Обычно, аэрожелоб должен обеспечивать 30-50 тонн в час.

Пористая перегородка должна иметь поры такой величины, чтобы материал не попадал не только в дутьевую полость, но и не проникал в саму перегородку, забивая ее.

Также пористая перегородка должна быть достаточно долговечной и не изменять своих свойств во время эксплуатации.

ОПИСАНИЕ КОНСТРУКЦИЙ, ИСПОЛЬЗУЮЩИХСЯ В МИРОВОЙ ПРАКТИКЕ

Система транспортировки глинозема при помощи аэрожелобов используется на зарубежных алюминиевых заводах с 80-х годов прошлого столетия. В качестве пористой перегородки использовались фильтровальные ткани, бельтинг, бета-сукно, зажатые между металлическими сетками многослойные синтетические и стеклоткани. Неравномерная натяжка и неравномерная пористость, а также быстро образующаяся и возрастающая ворсистость ткани не позволяли транспортировать глинозем в аэрожелобе в горизонтальной плоскости, а также снижали сроки эксплуатации аэрожелобов. Такие аэрожелоба строились с углом к горизонту около 7°, что требовало наличия большого количества пересыпных бункеров, а глинозем доставлялся до бункеров автоматизированной подачи глинозема (АПГ) трех – пяти электролизеров. Его срок службы составлял 2-3 года.

Появление специализированных аэрожелобных тканей с улучшенными характеристиками по пористости и сниженной степенью ворсистости позволило в 90-е годы создать аэрожелоба, которые транспортируют глинозем практически по горизонтали на расстояние более 250 метров, а их срок службы возрос до 5-7 лет.

Как правило, такие аэрожелоба проектируются для новых заводов, где предусматриваются строительные конструкции и место для его установки вдоль корпуса, а также место или помещение для установки дутьевого оборудования. Дутьевой воздух к желобу подводится по «спутниковому» воздуховоду.

|

|

|

| Рис.1. Аэрожелоб круглого сечения для загрузки бункеров технологического крана глиноземом | Рис.2. Магистральные аэрожелоба с централизованным дутьем | |

Несмотря на достаточно широкое использование таких систем централизованной раздачи глинозема (ЦРГ) хотелось бы отметить и их недостатки. Традиционно пористая перегородка (аэрожелобная ткань) крепиться т.н. фланцевым способом, т.е. вдоль секции желоба предусматриваются фланцы с отверстиями под болты. Ткань натягивается вдоль секции, после чего в ткани прожигаются (пробиваются) отверстия для болтов и производиться их затяжка, скрепляя обе полости и пористую перегородку в так называемую секцию аэрожелоба.

У такого способа натяжки ткани есть ряд недостатков:

- Натяжка ткани производится только в продольном направлении;

- Продольная натяжка требует повышенной прочности желоба, а, следовательно, использование более толстого листового металла для изготовления корпуса секции (3-4 мм), что значительно увеличивает вес собранной секции.

- Фланцы, (обычно шириной 40-50 мм) увеличивают поперечный размер секции, соответственно на 80-100 мм.

- При зажатии аэрожелобной ткани во фланцы значительная часть ткани выключается из работы. Например: ширина желоба 150 мм, плюс 80-100 мм ткани зажатой во фланце, таким образом, 30-50 % ее используется только на крепление;

- На фланцевое соединение требуется большое количество болтов – как правило, расстояние между болтами 50-70 мм, т.е. при длине секции 4,0 м – необходимо более 100 болтов, как правило, болты – М8..М10.

Существующие аэрожелобные ткани не достаточно жаропрочны, обычно температура эксплуатации не должна превышать 100°, а иногда имеется необходимость для транспорта глинозема в зоны, где температура может составлять 250-400°С.

Централизованное дутье, т.е. когда дутьевой воздух подается от дутьевых агрегатов по одному общему воздуховоду к каждой секции аэрожелоба, также имеет ряд недостатков:

- Значительно увеличиваются габариты системы, так как воздух подается по трубе длиной одинаковой с длинной аэрожелоба. Диаметр трубы «спутникового» воздуховода от 100 до 350 мм;

- В зависимости от конструкции системы ЦРГ требуется либо большое количество клапанов (для каждой автономной секции), либо электрозаслонок, либо запорной аппаратуры с приводом;

- Увеличенный расход дутьевого воздуха, т.к. при работе желоба необходимо наполнить воздухом и весь «спутниковый» воздуховод;

- Перед началом загрузки глинозема требуется произвести продувку всего магистрального аэрожелоба от остатков глинозема, для предотвращения образования «пробок» глинозема;

- Алгоритмически можно организовать только работу желоба в одном направлении, т.е. нельзя подать дутьевой воздух в конкретной секции, например в той в которой вероятно образовалась «пробка»;

- Для работы с централизованным дутьем, требуется очень тонкая настройка системы и неизменность свойств транспортируемого материала;

- Централизованное дутье предполагает повышенный расход дутьевого воздуха, что требует большого количества аспирационных фильтров или других устройств для отвода отработанного воздуха.

ОПИСАНИЕ СИСТЕМЫ ЦРГ КОМПАНИИ «ТОКССОФТ» И ЕЕ УЗЛОВ

Учитывая выше сказанное, компания «ТоксСофт» попыталась спроектировать и построить систему ЦРГ, лишенную перечисленных недостатков.

Конструкция секции аэрожелоба компании «ТоксСофт»

1. Пористая перегородка

В конце 90-х, в начале 2000 годов специализированную аэрожелобную ткань в России не возможно было приобрести, либо ее стоимость была столь значительна, что увеличивало стоимость желоба до не приемлемой величины.

В 1998 году проведены испытания по использованию в качестве пористой перегородки – пористой нержавеющей стали, которая используется в химической промышленности. Стоимость этого материала была значительно ниже стоимости специализированной аэрожелобной ткани итальянского или немецкого производства. Как показали испытания, свойства пористой нержавейки позволяют ее использовать в аэрожелобах, причем и при очень высоких температурах до 450 градусов.

Были испытаны два способа крепления пористой нержавейки в секции аэрожелоба: Сварка и зажатие в профилированном резиновом уплотнении. Для высокотемпературных аэрожелобов применяется сварное соединение, а для желобов работающих в низких температурах зажатие в резиновом уплотнении.

Такие аэрожелоба впервые были построены компанией в 2001 году на Надвоицком алюминиевом заводе, на складе глинозема и в 2003 - 2004 годах для 16 электролизеров с обожженными анодами (127 м), так же в 2004 году в 8-м корпусе Саяногорского алюминиевого завода (опытные электролизеры РА -300, общая длина аэрожелоба – 130 м).

Несмотря на то, что стала доступной аэрожелобная ткань, пористая перегородка из нержавеющей стали применяется и в настоящее время в других проектах, там, где присутствуют высокие температуры.

При использовании аэрожелобной ткани, специалисты компании не могли себе позволить нерачительного использования этой дорогостоящей ткани. Был разработан и запатентован оригинальный способ натяжки ткани.

Суть его в том, что ткань после натяжки в продольном направлении, ткань натягивается и в поперечном направлении при соединении материальной и дутьевой полостей. Для этого в полостях изготовлен спецпрофиль, который защемляет и натягивает ткань в поперечном направлении. Расход ткани на продольный зажим по 7,5 мм на сторону, а ширина аэрожелоба в месте соединения полостей увеличивается всего на 3-4 мм, вместо 80-100 мм при фланцевой затяжке. Для соединения полостей секции используются хомуты. Расстояние между хомутами 250-350 мм, а на секцию длиной в 4 м их требуется 10-14 штук. Натяжка ткани в продольном и поперечном направлении позволило снизить нагрузку на конструкцию секции, а, следовательно, позволило использовать менее толстый листовой металл. Вместо 3-4 мм в традиционном желобе, использован листовой металл – 2 мм, что снизило вес секции на 30-45 %, а вес секции длиной в 4 метра составил 65-70 кг.

2. Локальные дутьевые комплексы

Основным направлением в создании систем ЦРГ компания выбрала модернизацию существующих алюминиевых заводов, построенных в 30 – 60 годах прошлого века. На этих заводах не только не предусмотрено место для прохождения ЦРГ, но и все свободное пространство обросло другим оборудованием (газоходы, кабельные трассы, вспомогательное оборудование и т.п.). Место для прокладки магистрального желоба, а тем более «спутникового» воздуховода катастрофически не хватает.

Для решения этой проблемы были испытаны маломощные локальные дутьевые агрегаты АВ-1000 отечественного производства, с непосредственным подключением к дутьевой полости желоба. Особенностью этих агрегатов является способность развивать давление от 80 до 1200 мм. вод. столба при относительно малых объемах прокачиваемого воздуха 20-65 литров/сек.

В одном дутьевом комплексе (рис.5.) используется два таких агрегата, при последовательном электрическом включении. Это позволяет осуществить двойное резервирование, т.е. при выходе из строя одного агрегата, второй включается на полную мощность, что обеспечивает нормальную загрузку, а информация о неисправности двигателя передается оператору.

Дутьевой комплекс на агрегатах АВ-1000 обеспечивает транспорт глинозема по транспортному модулю длиной 16-20 метров. Транспортный модуль – это самостоятельная энергонезависимая технологическая единица, оснащенная блоком дутьевых вентиляторов, датчиком давления в дутьевой полости и фильтрами сброса давления.

С появлением в продаже более мощных агрегатов (1300-2000 Вт) длина транспортного модуля с общим дутьем увеличилась до 25-35 м. В первых вариантах использования локальных дутьевых комплексов, управление ими осуществлялось с центрального шкафа управления. Это требовало большого количества кабельной продукции, для управления дутьевыми агрегатами и для снятия показаний с датчиков давления. Но, не смотря на эти недостатки, выявились и значительные преимущества локального дутья. Так стало возможным алгоритмическое определение загруженных участков, определение глиноземных «пробок» и возможность их устранения в автоматическом режиме, осуществление выборочной загрузки электролизеров.

Возможность отключения дутья участков, не нуждающихся в загрузке, позволило значительно (на 40-60%) снизить расход электроэнергии на работу системы относительно систем с централизованным дутьем.

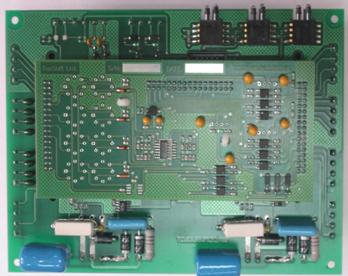

3. Блок управления транспортом сыпучих (БУТС)

Для уменьшения использования кабельной продукции и для плавной и точной регулировки производительности дутьевых агрегатов был разработан так называемый «Блок управления транспортом сыпучих» (БУТС). Поскольку силовое питание имеется на каждом электролизере, было решено запитать локальные дутьевые комплексы от существующего оборудования, а управлять ими по сети. Таким образом, БУТСы связаны между собой, только одним сетевым кабелем.

БУТС построен на базе программируемого ПИК-процессора, который управляет мощностью двух дутьевых агрегатов от 5 до 100 % от их номинальной мощности. БУТС имеет шесть дискретных входов, два аналоговых входа, три дискретных выхода, а также, он оснащен датчиками давления.

| Наименование параметра | Значение |

|---|---|

| Габаритные размеры, мм | 471х421х270 |

| Степень защиты от воздействий окружающей среды согласно МЭК529 | IP66 |

| Диапазон рабочих температур, °С | -40 ÷ +50 |

| Относительная влажность воздуха, без образования конденсата, % | до 95 |

| Атмосферное давление, кПа | 84 – 106,7 |

| Напряжение питания | 220±10%, 50 Гц±2% |

| Максимальная мощность потребления, Вт | 20 |

| Количество каналов: | |

| управления двигателями (=220В) | 2 |

| управления клапанами (~220В) | 3 |

| измерения давления | 3 |

| контроля изоляции | 4 |

| дискретных входов | 6 |

| дискретных выходов | 3 |

| Диапазон измерения давления, кПа | 0,1…10 |

| Точность измерения давления в температурном диапазоне 0…80ºС | ±5% |

| Максимальная мощность подключаемых двигателей, кВт | 2 на 1 канал |

| Максимальная мощность подключаемых клапанов, Вт | 400 на 1 канал |

| Максимальная нагрузка выходных каналов, мА | 20 на 1 канал |

| Порог срабатывания контроля изоляции, кОм | 2…50 |

| Цикл опроса контролируемых параметров и выдачи управляющих воздействий, сек, не более | 1,0 |

| Скорость передачи информации по интерфейсу RS-485, бит/с | 9600..115000 |

По данным, получаемым с датчиков давления, производятся вычисления о наличии глиноземных «пробок», о заполнении желоба и бункеров АПГ глиноземов, время включения и выключения необходимой секции желоба.

БУТС управляет разгрузочными устройствами на своем участке ЦРГ, включает или выключает другое оборудование, производит контроль работоспособности дутьевых агрегатов, а также измеряет сопротивление изоляции конструктивных элементов относительно «земли», если такие измерения нужны.

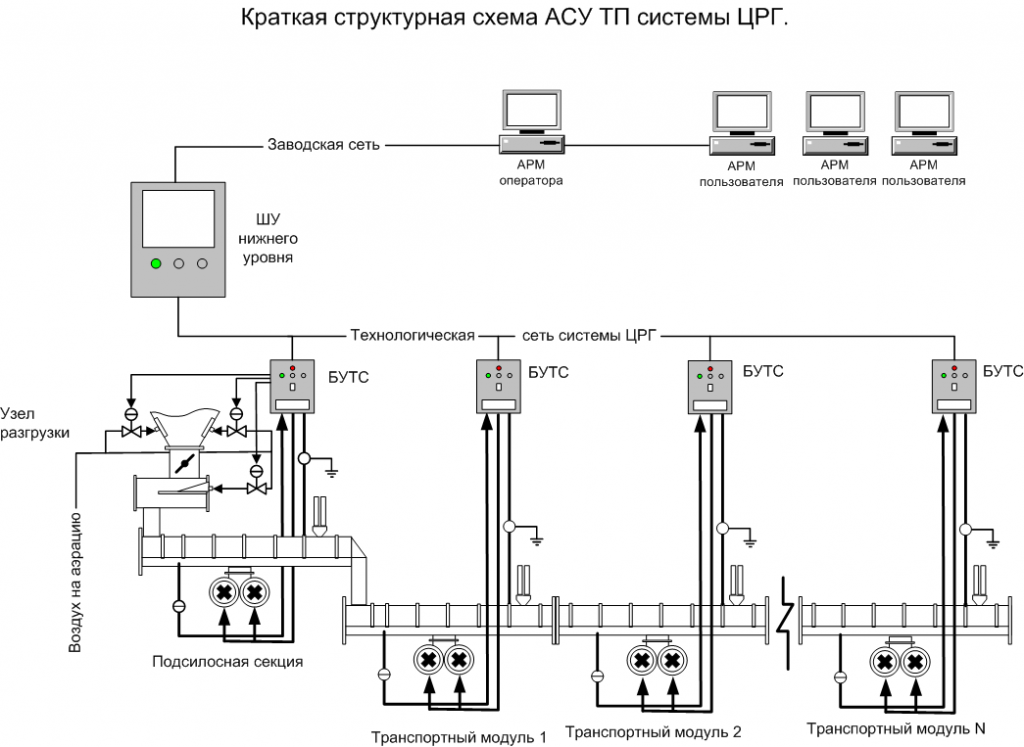

4. Автоматизация работы системы ЦРГ

Компания «ТоксСофт» обеспечивает разработанные системы ЦРГ, полным комплексом АСУ ТП. Это и программирование БУТС, и разработка, изготовление и программирование нижнего уровня, программирования верхнего уровня, а при необходимости адаптация или внедрение АСУ ТП в системы, действующие на конкретном заводе.

5. Конструктивные узлы

5.1. Секции аэрожелоба

При разработке секций аэрожелоба предусматривалась максимальная унификация - модульность.

На основании результатов расчетов и проведенных испытаний определены размеры сечения магистрального и раздающих желобов. Так сечение магистрального желоба 150 х 330 мм, длина секции 4000 мм (по присоединительным фланцам). Длина выбрана из следующих соображений:

- длина кратна расстоянию между строительным конструкциям;

- производственные возможности;

- длина позволяет производить погрузку в стандартный контейнер для перевозки до заказчика.

Раздающие желоба, для загрузки бункеров АПГ имеют сечение 100 х 250 мм, их длина тоже 4000 мм. Если по проекту необходима другая длина, то изготавливается спецсекция.

В настоящее время разработана универсальная конструкция дутьевых комплексов, в них минимизированы габаритные размеры, а также унифицировано крепление, как к магистральному желобу, так и к раздающим желобам.

5.2. Разгрузочное устройство

Для выгрузки глинозема из силоса в магистральный аэрожелоб разработано разгрузочное устройство. В отличие от традиционных донных разгружателей, имеющих шибер, для открывания которого требуются значительные усилия, наша конструкция позволяет не только легко перекрывать поток глинозема, но и очень тонко регулировать количество выходящего глинозема. Также устройство имеет ловушку для посторонних предметов находящихся в глиноземе. Разгрузочное устройство имеет аэрационные и разгонные карты, которые улучшают условия для течения глинозема, как по самому устройству, так и в начале желоба.

В некоторых проектах применено разгрузочное устройство с возможностью дистанционного автоматического управления потоком глинозема на основе аэродозаторов. В разработке находится разгрузочное устройство, не содержащее механических узлов. Это разгрузочное устройство способно работать при больших перепадах давления, как на входе, так и на выходе.

УНИКАЛЬНЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ

Компания «ТоксСофт» всегда старается выполнить пожелания заказчика. Случалось, что готовых решений, удовлетворяющих требованиям заказчика, не было. Специалистами «ТоксСофт» проводились инженерные изыскания, в результате которых рождались уникальные технические решения. Так для опытного участка 8 корпуса САЗа для электролизеров РА 300 был разработан механизм перемещения раздающего желоба. Этот механизм нужен на случай ремонта системы АПГ, так как при проектировании электролизера не было предусмотрено место для размещения раздающего аэрожелоба.

|

|

| Рис.9. Раздающий желоб с механизмом перемещения в корпусе №8 Саяногорского алюминиевого завода | |

|

|

| Рис. 10. Система ЦРГ для электролизеров с поточными обработками – Волховский алюминиевый завод | |

|

|

| Рис. 11. Конструкция АПС опытного участка КрАЗа | |

|

|

| Рис. 12, 13. Аэрожелоба для транспортировки огарковой и коксовой пыли в смесильно-прессовом отделении ЦПЭ САЗа | |

Для Волховского алюминиевого завода спроектирована, изготовлена и запущена система ЦРГ для электролизеров с поточной обработкой. Раньше глинозем доставлялся до этих ванн электрокарами с самотечными бункерами. А теперь из магистрального аэрожелоба глинозем по рукаву с dy = 80 мм выгружается непосредственно на корку электролизера (система для 20 электролизеров). Управление потоком глинозема осуществляется при помощи оригинального разгрузочного устройства, не содержащего механических деталей и вентилей.

Электролизеры с обожженными анодами и с боковым токоподводом имеют стационарную анодную конструкцию, что существенно облегчает проектирование систем ЦРГ для них. Особняком стоят электролизеры с верхним подводом тока, которых большинство в России. Подвижная анодная конструкция значительно усложняет конструкцию сочленения магистрального, раздающих желобов и анодного устройства. Компанией «ТоксСофт» совместно с ИТЦ «РУСАЛА» была спроектирована система т.н. автоматической поставки сырья (АПС) для электролизеров опытного участка КрАЗа (совместный патент с ИТЦ «РУСАЛа»).

Система транспортирует фторированный глинозем из промежуточного прикорпусного бункера до 5 электролизеров и далее в бункера АПГ. Для исключения подвижных элементов в раздающем желобе, было предложено установить 4 стационарных промежуточных бункера, на стойках непосредственно на катоде электролизера. Емкость промежуточных бункеров около 250-300 кг, т.е. их суммарная емкость равна ~ 1800 кг. Эти бункера необходимо заправлять 2-3 раза в сутки, что гарантирует обеспечение необходимого суточного расхода глинозема электролизером на 155-160 кА. Глинозем из промежуточных бункеров через систему вертикальных подвижных соединений подается на аэродорожки, а далее в бункера АПГ, закрепленные на анодном кожухе. После испытаний этой конструкции, последовало эволюционное преобразование конструкции. На анодном кожухе оставили только пробойник системы АПГ, а глинозем дозируется непосредственно из бункеров установленных на стойках.

ПРИМЕНЕНИЕ СИСТЕМЫ АЭРОЖЕЛОБОВ ДЛЯ ТРАНСПОРТА УГЛЕРОДИСТЫХ МАТЕРИАЛОВ

В Цехе производства электродов для транспортировки огарковой и коксовой пыли применялись шнековые транспортеры, которые требуют больших эксплуатационных расходов и низкий срок службы.

Накопленный опыт по транспорту глинозема и наличие базы для испытаний, позволило провести испытания по транспортировке углеродистых материалов. В 2006-2008 гг. была спроектирована, изготовлена и запущена система транспортировки огарковой и коксовой пыли, а также система транспортировки коксового сорбента для фильтра Dantherm.

Экономические показатели

Затраты электроэнергии на транспортирование 1 т материала на 1 метр для наших желобов не превышают 10 Вт, когда как для зарубежных аналогов - это в 3 - 4 - 10 раз больше.

Металлоемкость наших систем ЦРГ на 30 – 50 % ниже, чем у импортных аналогов. Коэффициент использования аэрожелобной ткани для аэрожелоба шириной 150 мм составляет 90%.

| Показатель | Аэрожелоб «ТоксСофт» | Аэрожелоб, зарубежный аналог |

|---|---|---|

| Производительность, т/ч | 30-40 т/ч | 20-30 т/ч |

| Угол наклона % | 1 | 1 |

| Удельные энергозатраты, | 4- 10 Вт/(т*м) | 130-300 Вт/(т*м) |

| Расход сжатого воздуха на транспортировку | Нет | Нет |

| Поперечное сечение магистрали | Короб 156 х 326 мм | Короб 300 х 650 мм с фланцами и труба «спутник» 250 – 300 мм |

| Материал пористой перегородки | Специальная ткань для аэрожелобов | Специальная ткань для аэрожелобов |

| Дутьевой комплекс | Локальные воздуходувки, 1 на 16 – 20 м магистрального аэрожелоба номнальной мощностью 0,5 кВт или 6,4 кВт на магистральный желоб длиной в 250 м | Централизованный дутьевой комплекс с резервированием, мощностью 55 кВт. |

| Воздуховод | Не используется | Труба «спутник» диаметром 250 -300 мм по всей длине аэрожелоба |

| Истирание глинозема | Незначительное | Незначительное |

| Возможность заправки нескольких ванн | Заправляется несколько ванн одновременно | Заправляется несколько ванн одновременно |